Aluminium Smeltkroes Gietklei Grafiet

PRODUKKENNSE

Superieure termiese geleidingsvermoë

Die unieke mengsel van silikonkarbied en grafiet verseker vinnige en eenvormige verhitting, wat die smelttyd aansienlik verkort.

Uiterste temperatuurweerstand

Die unieke mengsel van silikonkarbied en grafiet verseker vinnige en eenvormige verhitting, wat die smelttyd aansienlik verkort.

Duursame korrosieweerstand

Die unieke mengsel van silikonkarbied en grafiet verseker vinnige en eenvormige verhitting, wat die smelttyd aansienlik verkort.

TEGNIESE SPESIFIKASIES

| Grafiet / % | 41.49 |

| SiC / % | 45.16 |

| B/C / % | 4.85 |

| Al₂O₃ / % | 8.50 |

| Massadigtheid / g·cm⁻³ | 2.20 |

| Skynbare porositeit / % | 10.8 |

| Breeksterkte/ MPa (25℃) | 28.4 |

| Breukmodulus/ MPa (25℃) | 9.5 |

| Brandweerstandstemperatuur/ ℃ | >1680 |

| Termiese skokweerstand / Tye | 100 |

| Vorm/Fatsoen | A (mm) | B (mm) | C (mm) | D (mm) | E x F maks (mm) | G x H (mm) |

|---|---|---|---|---|---|---|

| A | 650 | 255 | 200 | 200 | 200x255 | Op versoek |

| A | 1050 | 440 | 360 | 170 | 380x440 | Op versoek |

| B | 1050 | 440 | 360 | 220 | ⌀380 | Op versoek |

| B | 1050 | 440 | 360 | 245 | ⌀440 | Op versoek |

| A | 1500 | 520 | 430 | 240 | 400x520 | Op versoek |

| B | 1500 | 520 | 430 | 240 | ⌀400 | Op versoek |

PROSESVLOEI

1. Presisieformulering

Hoë-suiwerheid grafiet + premium silikonkarbied + gepatenteerde bindmiddel.

.

2. Isostatiese persing

Digtheid tot 2.2g/cm³ | Wanddikte-toleransie ±0.3m

.

3. Hoëtemperatuur-sintering

SiC-deeltjieherkristallisasie wat 3D-netwerkstruktuur vorm

.

4. Oppervlakverbetering

Anti-oksidasie laag → 3× verbeterde korrosiebestandheid

.

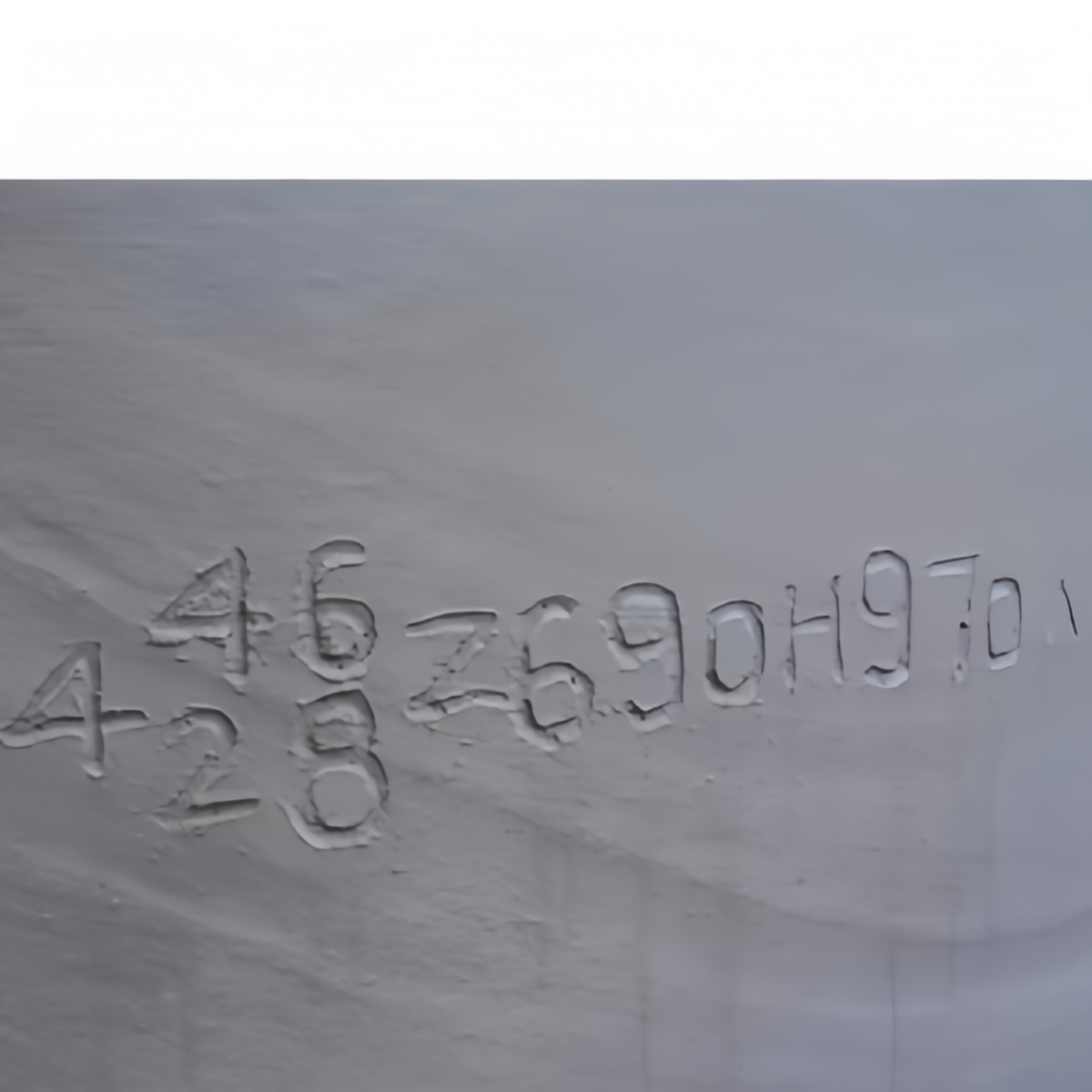

5.Streng kwaliteitsinspeksie

Unieke dopkode vir volledige lewensiklusopsporing

.

6.Veiligheidsverpakking

Skokabsorberende laag + Vogversperring + Versterkte omhulsel

.

PRODUKTOEPASSING

Gas Smeltoond

Induksie Smeltoond

Weerstandssmeltoond

HOEKOM ONS KIES

Gereelde vrae

V1: Wat is die voordele van silikonkarbied grafietkroesies in vergelyking met tradisionele grafietkroesies?

✅Hoër temperatuurweerstandKan 1800°C langtermyn en 2200°C korttermyn weerstaan (teenoor ≤1600°C vir grafiet).

✅Langer Lewensduur5x beter termiese skokweerstand, 3-5x langer gemiddelde dienslewe.

✅Nul BesoedelingGeen koolstofpenetrasie, wat die suiwerheid van gesmelte metaal verseker.

V2: Watter metale kan in hierdie kroesies gesmelt word?

▸Algemene metaleAluminium, koper, sink, goud, silwer, ens.

▸Reaktiewe MetaleLitium, natrium, kalsium (benodig Si₃N₄-laag).

▸vuurvaste metaleWolfram, molibdeen, titanium (benodig vakuum/inerte gas).

V3: Moet nuwe kroeë voorbehandeling voor gebruik benodig?

Verpligte BakVerhit stadig tot 300°C → hou vir 2 ure (verwyder oorblywende vog).

Eerste Smelt AanbevelingSmelt eers 'n bondel afvalmateriaal (vorm 'n beskermende laag).

V4: Hoe kan ek voorkom dat die smeltkroes kraak?

Moet nooit koue materiaal in 'n warm kroes laai nie (maks. ΔT < 400°C).

Afkoeltempo na smelting < 200°C/uur.

Gebruik toegewyde kroestange (vermy meganiese impak).

Q5Hoe om te verhoed dat die smeltkroes kraak?

Moet nooit koue materiaal in 'n warm kroes laai nie (maks. ΔT < 400°C).

Afkoeltempo na smelting < 200°C/uur.

Gebruik toegewyde kroestange (vermy meganiese impak).

Q6Wat is die minimum bestelhoeveelheid (MOQ)?

Standaardmodelle: 1 stuk (monsters beskikbaar).

Pasgemaakte ontwerpe: 10 stukke (CAD-tekeninge word benodig).

Q7Wat is die levertyd?

⏳Items in voorraadVerskeep binne 48 uur.

⏳Pasgemaakte bestellings: 15-25daevir produksie en 20 dae vir vorm.

Q8Hoe om te bepaal of 'n smeltkroes gefaal het?

Krake > 5 mm aan die binnewand.

Metaalpenetrasiediepte > 2 mm.

Vervorming > 3% (meet verandering in buitenste deursnee).

Q9Verskaf julle leiding oor die smeltproses?

Verhittingskurwes vir verskillende metale.

Inerte gas vloeitempo sakrekenaar.

Video-tutoriale oor die verwydering van slak.