Daar is beduidende verskille tussensilikonkarbiedfunksiesen grafietfunksies in baie aspekte soos materiale, prosesse, prestasie en pryse. Hierdie verskille beïnvloed nie net die vervaardigingsproses nie, maar bepaal ook die effektiwiteit daarvan en toepassingscenario's.

aansienlike verskil

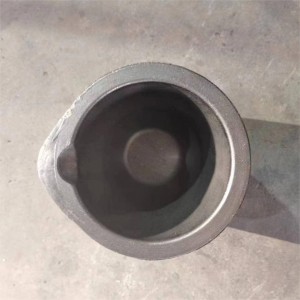

Grafietfunksies is hoofsaaklik van natuurlike vlokgrafiet gemaak en gebruik klei as bindmiddel. Hierdie kombinasie gee die grafiet-smeltkroes uitstekende termiese geleidingsvermoë en weerstand teen hoë temperatuur, wat dit geskik maak vir toepassings in smeltprosesse met 'n hoë temperatuur. Die unieke struktuur en 'n hoë termiese geleidingsvermoë van natuurlike vlokgrafiet maak grafietfunksies baie gewild in die metallurgiese en gieterye.

Silikonkarbied-smeltkroes is gebaseer op natuurlike vlokgrafiet, met silikonkarbied as die hoofkomponent en 'n hoë temperatuurhars as die bindmiddel. As 'n superhardmateriaal het silikonkarbied 'n buitengewone hoë slytasie en termiese stabiliteit, waardeur silikonkarbiedfunksies in meer harde omgewings gebruik kan word. Die gebruik van hoë temperatuurhars verhoog ook die algehele sterkte en duursaamheid van die smeltkroes.

Prosesverskille

Die vervaardigingsproses van grafiet -smeltkroes is hoofsaaklik afhanklik van hand- en meganiese pers. Klein grafietfunksies word gewoonlik gevorm deur meganiese pers, dan gesinter in 'n oond by 'n hoë temperatuur van 1 000 grade, en uiteindelik bedek met anti-korrosie-glasuur of vogbestande verf om duursaamheid en korrosiebestandheid te verhoog. Alhoewel dit koste-effektief is, het hierdie tradisionele proses beperkings ten opsigte van produksiedoeltreffendheid en kwaliteitskonsistensie.

Die produksieproses van silikonkarbied -smeltkroes is relatief gevorderd met behulp van isostatiese pers toerusting en wetenskaplike formule. Isostatiese pers tegnologie pas eenvormige druk (tot 150 MPa) toe, wat lei tot hoër digtheid en konsekwentheid in die smeltkroes. Hierdie proses verbeter nie net die meganiese sterkte van die smeltkroes nie, maar verhoog ook die weerstand teen termiese skok en korrosie aansienlik.

Prestasieverskille

Wat die prestasie betref, is daar beduidende verskille tussen grafietfunksies en silikonkarbiedfunksies. Grafietfunksies het 'n digtheid van 13 ka/cm², terwyl silikonkarbiedfunksies 'n digtheid van 1,7 tot 26 ka/mm² het. Die dienslewe van grafietfunksies is gewoonlik 3-5 keer die van silikonkarbiedfunksies, wat hoofsaaklik te wyte is aan die superieure materiaalsterkte en korrosie-weerstand van silikonkarbiedkarbiedkarbiedkarbied.

Daarbenewens is die temperatuurverskil tussen die binnekant en buite die grafiet-smeltkroes ongeveer 35 grade, terwyl die temperatuurverskil van die silikonkarbied-smeltkroes slegs 2-5 grade is, wat die silikonkarbied-smeltkroes meer beter is in terme van temperatuurbeheer en termiese stabiliteit. Die suur- en alkali -weerstand en korrosieweerstand van silikonkarbiedfunksies is ook baie hoër as dié van grafietfunksies, wat die energie -doeltreffendheid aansienlik verbeter en ongeveer 50% energie bespaar as grafietkruid.

Verskil in prys

As gevolg van verskille in materiale en vervaardigingsprosesse, het grafietfunksies en silikonkarbiedfunksies ook beduidende prysverskille. Tipies is silikonkarbiedfunksies ongeveer drie keer duurder as grafietfunksies. Hierdie prysverskil weerspieël die beduidende voordele van silikonkarbiedfunksies in terme van materiaalkoste, vervaardigingsproseskompleksiteit en -prestasie.

Samevattend, hoewel silikonkarbiedfunksies meer kos, maak hul voortreflike duursaamheid, korrosie-weerstand en energie-doeltreffendheid dit 'n meer koste-effektiewe keuse vir baie veeleisende toepassings. Grafietfunksies bly wyd gebruik in baie tradisionele toepassings as gevolg van hul laer koste en goeie basiese eienskappe. Die onderskeie voor- en nadele van hierdie twee kruisels bepaal dat dit geskik is vir verskillende toepassingscenario's.

Postyd: Jun-13-2024